新プレゼン「30minで品質工学のメリットを理解する」のご紹介 [【最新ニュース】]

「30minで品質工学のメリットを理解する」という新プレゼン(無料)を作りました。

このプレゼンは、忙しい経営者を想定し、

「30minという限られた時間の中で品質工学のメリットを説明する」という趣旨で作ったものです。

経営者だけでなく、技術全般に関わる皆様に面白く聴講していただける内容になりましたので、プレゼンのご希望がありましたら、お気軽に声を掛けていただければ幸いです。

以下は、抜粋したプレゼンPPT画面です。

プレゼン実施のご希望や詳細につきましては、メール(info2qe@abox3.so-net.ne.jp)にてお問い合わせいただければ幸いです。

----------------------

品質工学で実現できることの1つ目は、「未然防止」です。

----------------------

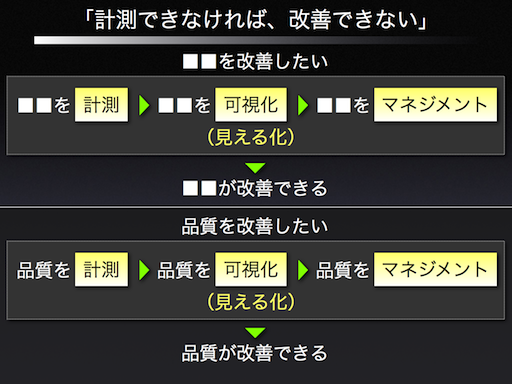

「計測できなければ、改善できない」

例えば、■■を改善したければ、■■を計測しければならないということです。

これを品質に例えれば、

品質を改善したければ、品質を計測しなければならないということです。

品質を計測できれば、品質を可視化(見える化)することができ、品質をマネジメントすることにより、品質を改善することができます。

----------------------

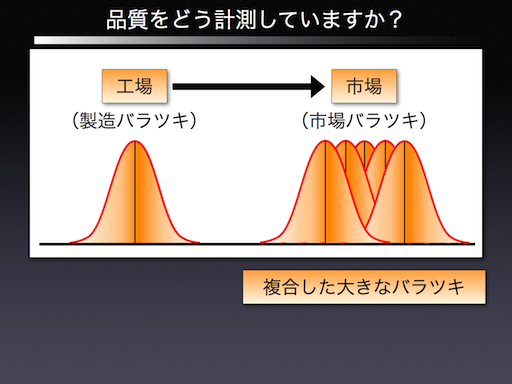

皆さん、品質をどう計測していますか?

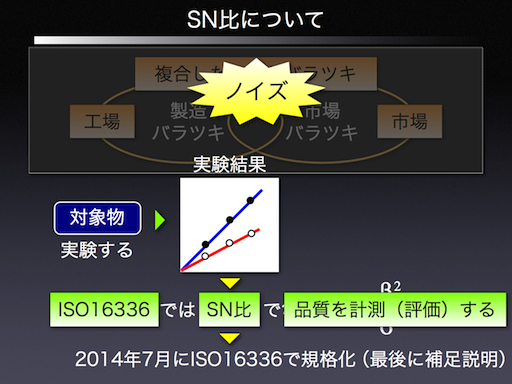

工場に製造バラツキがあります。

その製造バラツキを含んだ製品が市場に出荷されると、製品は市場バラツキ(劣化や環境など)に晒され、「複合した大きなバラツキ」が発生してしまいます。

この「複合した大きなバラツキ」を加味して、品質をどう評価するか?

とても難しい課題です。

----------------------

品質工学では、この「複合した大きなバラツキ」のことを『ノイズ(誤差因子)』と呼んでいます。

このノイズを対象物(製品や製造装置)に与え、実験をします。

その結果を「SN比」という数値で計測(評価)します。

----------------------

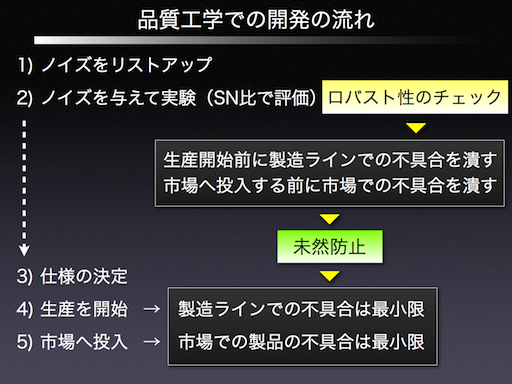

品質工学での開発の流れを紹介します。

まずはノイズをリストアップします。

次にノイズを与えて実験し、SN比が高い条件を探し、ロバスト性のチェックを行います。

その結果、

生産開始前に製造ラインでの不具合を潰すことができます。

製品を市場へ投入する前に市場での不具合を潰すことができます。

未然防止が可能となり、製造ラインや市場での不具合を最小限に抑えることができます。

----------------------

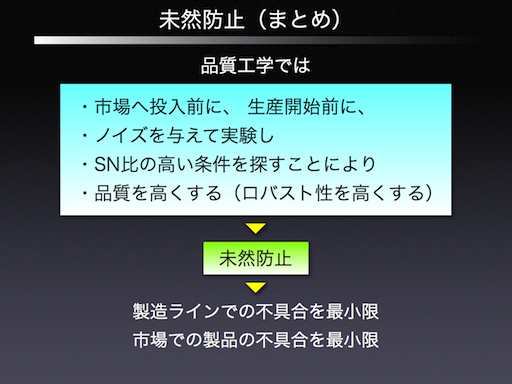

未然防止のまとめです。

品質工学では、

・市場へ投入前に、生産開始前に

・ノイズを与えて実験し

・SN比の高い条件を探すことにより

・品質を高くする(ロバスト性を高くする)

その結果、未然防止が可能となり、製造ラインや市場での不具合を最小限に抑えることができます。

----------------------

品質工学で実現できることの2つ目は、「低コスト化」です。

----------------------

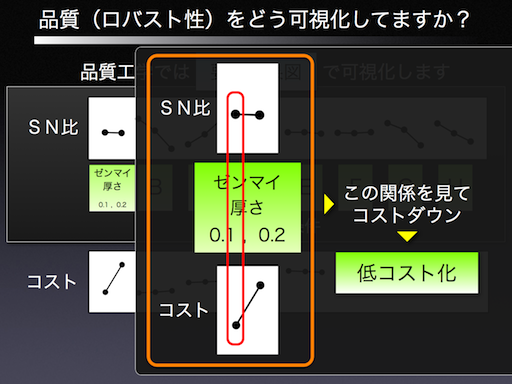

品質(ロバスト性)をどう可視化していますか?

品質工学では、SN比の要因効果図というものを作って、品質を可視化しています。

この要因効果図とコストの関係を見て、ロバスト性を確保した上で、コストの検討を行います。

----------------------

低コスト化のまとめです。

品質工学では、

・品質を要因効果図で可視化して

・コストを下げる

その結果、低コスト化が実現できます。

----------------------

品質工学で実現できることの3つ目は、「手戻り防止」です。

----------------------

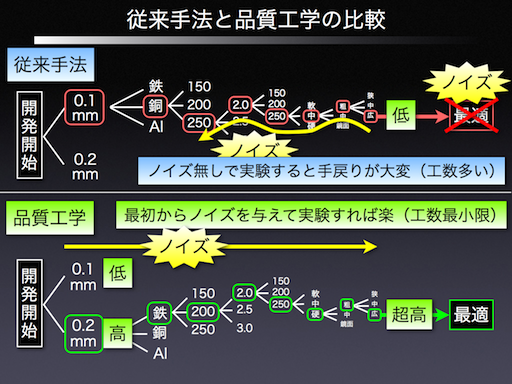

従来の開発手法では、ノイズを意識して開発を行っていませんが、

最終チェックという意味で、耐久試験をしたり、温度を変えたりして、ロバスト性のチェックを行っているのではないでしょうか。

最終チェックでロバスト性が確保できなかった場合、どうするでしょうか。

条件を1つずつ遡って耐久試験をするのは、骨が折れますし、どれだけの工数が掛かるのかも予想できません。

品質工学では、最初からノイズを与えて実験するので、開発が終わった段階でロバスト性が確保されています。

手戻りが発生しないため、工数は結果的に少なくなります。

----------------------

手戻り防止のまとめです。

品質工学では、

・最初からノイズを与えて実験するので

・手戻りを防止できる

----------------------

品質工学で実現できることの4つ目は、「開発のスピード化」です。

----------------------

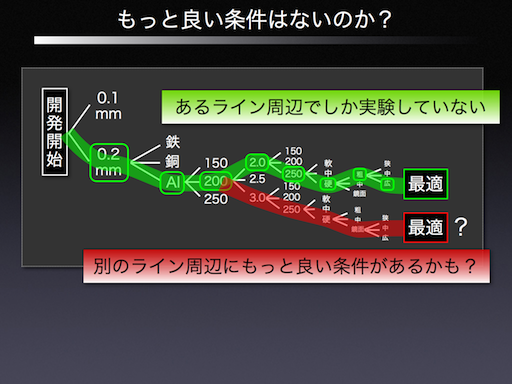

条件を1つずつ変えて実験していくやり方を試したことはありますでしょうか。

この方法で求めた最適条件は、本当に良い条件でしょうか。

「もっと良い条件はないの?」

と質問されたら、

「はい、ありません」

と答えることができるでしょうか。

もしかすると、他のところに、もっと良い条件があるかもしれません。

じゃあどうやって実験したらいいのでしょうか?

----------------------

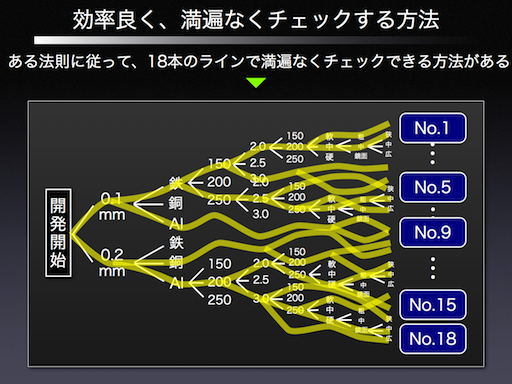

品質工学では、ある法則に従って、

18本のラインで満遍なくチェックできる方法(L18直交表)があります。

この方法を使うことにより、効率的な実験が可能となります。

----------------------

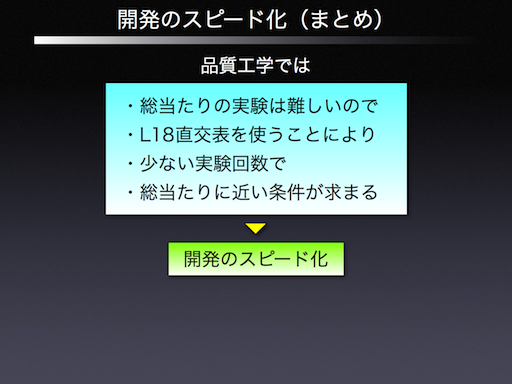

開発のスピード化のまとめです。

品質工学では、

・総当たりの実験は難しいので

・L18直交表を使うことにより

・少ない実験回数で

・総当たりに近い条件がもとまる

その結果、開発のスピード化が実現できます。

----------------------

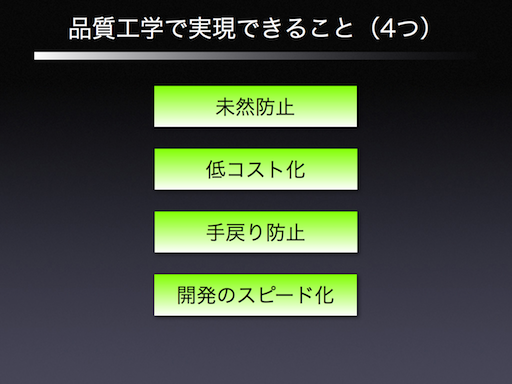

品質工学で実現できることのそうまとめです。

品質工学を活用して

・開発の上流で

・ノイズを与え

・直交表を活用し

・SN比で評価を行い

・要因効果図を作成し

・コストとの関係を検討することで

以下の1つが実現できます。

「未然防止」

「低コスト化」

「手戻り防止」

「開発のスピード化」

----------------------

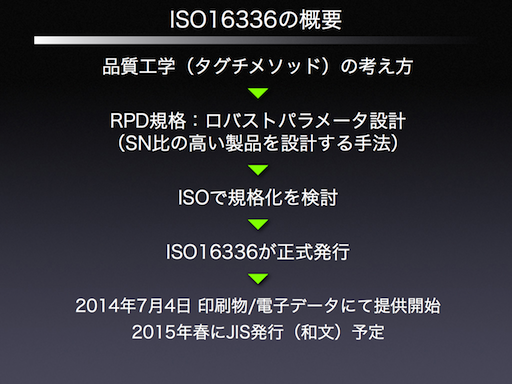

補足として、ISO16336についてご紹介しましょう。

----------------------

品質工学(タグチメソッド)の考え方がISO16336として規格化され、正式発行されました。

なお、2015年春には、JISとして規格化される予定です。

----------------------

以上、プレゼンPPTの内容を抜粋してご紹介させていただきました。

なお、プレゼン実施のご希望や詳細につきましては、メール(info2qe@abox3.so-net.ne.jp)にてお問い合わせいただければ幸いです。

2015-01-20 12:20

コメント(0)

コメント 0